Категории

- ФАНЕРА БЕРЕЗОВАЯ

- ФАНЕРА ХВОЙНАЯ

- ФАНЕРА ЛАМИНИРОВАННАЯ

- ФАНЕРА 1520 х 1520

- ФАНЕРА 1220 х 2440

- ФАНЕРА 1500 х 3000

- ФАНЕРА 1525 х 3050

- ФАНЕРА ФК

- ФАНЕРА ФСФ

- ФАНЕРА ФОФ

- ФАНЕРА СОРТОВАЯ

- ТОЛЩИНА ФАНЕРЫ

- ФАНЕРА ВЛАГОСТОЙКАЯ

- ФАНЕРА ШЛИФОВАННАЯ

- ФАНЕРА НЕШЛИФОВАННАЯ

- ФАНЕРА СТРОИТЕЛЬНАЯ

- OSB (ОСБ плита)

- ОРГАЛИТ

- ДСП

- ФАНЕРА ШПОНИРОВАННАЯ

- ИНЖЕНЕРНАЯ ДОСКА

- ОБРЕЗНОЙ ПИЛОМАТЕРИАЛ

- СТРОГАННЫЙ ПИЛОМАТЕРИАЛ

- Клей для фанеры

- ОРГАЛИТ ШПОНИРОВАННЫЙ

- Фанера ПВХ пленка

- МДФ ШПОНИРОВАННЫЙ

- ДСП шпонированный

- ДСП шлифованная

- МДФ шлифованный

- ЛДСП

Фанера шпонированная

Инженерная доска

Раскрой фанеры

Заказ раскроя +7 (905) 507-00-72

Электрический шлифовальный станок своими руками в домашних условиях

08.10.2015

Электрический шлифовальный станок своими руками в домашних условиях

На первых порах многие из нас пользуются магазинными шлифовальными машинками различного типа: круговыми, плоскими, возвратно-поступательными. И нам кажется, что нет ничего лучше, удобнее и производительнее этих промышленных инструментов. Поверьте нашей практике, как только вы попробуете работать на самодельном стационарном эклектическом шлифовальном станке, то все «неоценимые преимущества» промышленных образцов существенно померкнут. Этот станочек даст вам возможность не только обрабатывать детали по плоскостям, но и торцевать их под разными углами. А именно торцевание одна из наиболее сложных операций во время изготовления изделий из дерева.

Что нужно иметь для изготовления стационарного шлифовального станка

Единственное, что вам придется купить – электрический двигатель, силовые кабели и арматуру включения и защиты. Мы советуем использовать трехфазный или однофазный (в зависимости от того, сколько фаз имеется в вашей мастерской) двигатель мощностью приблизительно 2 кВт, количество оборотов не более 1000 об/мин. Более мощный двигатель будет напрасно перерасходовать энергию, а большое количество оборотов может «прижигать» шлифуемые поверхности.

Предлагаем два вариант изготовления станка, первый вариант переносного типа, рама станка изготовлена из металлических уголков. Второй вариант – стационарный. Все несущие каркасные элементы изготовляются из дерева. Выбирайте для себя наиболее оптимальный станок и, не откладывая, приступайте к изготовлению, результаты полностью оправдают ваши усилия.

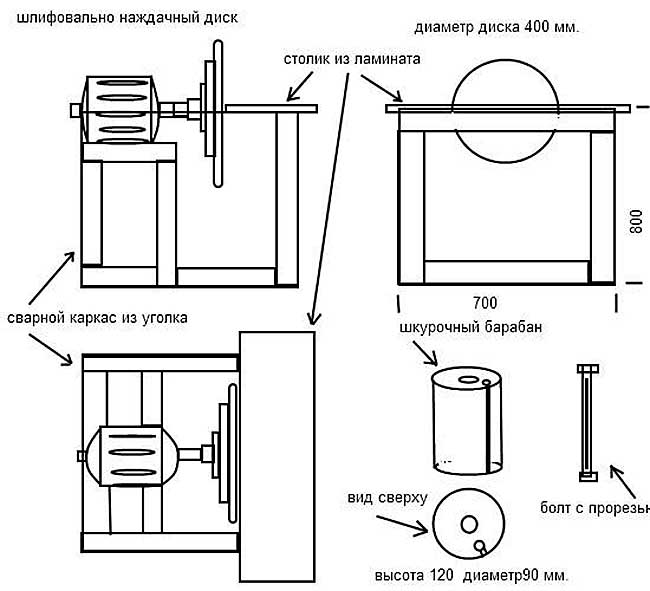

Переносной станок на металлической раме

Характеристики электрического двигателя и критерии его выбора такие же, как мы говорили выше. Шлифовальный диск изготовлен из фанеры, для того, чтобы можно было обрабатывать закругленные детали с внутренней стороны, кромки диска следует сделать овальными. Если у вас нет электрического двигателя с рекомендованными характеристиками – для снижения оборотов установите шкивы с ременной передачей. Соотношение диаметров шкивов выбирайте с учетом необходимого количества оборотов на рабочем валу. Диск можно делать из фанеры толщиной 21 мм, диаметр диска 450 мм, но эти размеры не являются обязательными, это только наши рекомендации.

С внутренней стороны большой рабочий диск фиксируется к диску меньшего диаметра – установочному (Ø 250 мм), установочный диск служит своего рода зажимной шайбой между металлическим фланцем и валом, установочный диск нужно прикрепить к фланцу металлическим болтами с потайными головками. Вся конструкция вместе надежно зажимается гайкой на валу двигателя.

Высота рабочего столика 800 мм, считаем, что это оптимальная высота, работать на таком станке можно длительное время, и не будет возникать чувство усталости. К фанерному диску приклейте шлифовальную шкурку на тканевой основе – это довольно прочная шкурка, работать с ней можно несколько месяцев в зависимости от интенсивности пользования. Сам диск перед наклейкой шлифшкурки нужно точно отцентровать, для этого пользуйтесь любыми столярными инструментами. Для приклеивания диска пользуйтесь клеем ПВА или столярным клеем. Подключение электрического двигателя к сети выполняется согласно требованиям ПУЭ.

Переносной станок на электрической раме |

Схематическое устройство шлифовального станка |

Небольшой стационарный шлифовальный станок

Этот станок сделать еще проще, вам не понадобится сварка и металл, крепление электрического двигателя производится с использованием только деревянных брусков. К нему можно изготовить или купить несколько сменных дисков с различными размерами шлифшкурки. На вал двигателя установите металлическую шайбу с отверстиями, к нему зафиксируйте диск меньшего диаметра при помощи болтов с потайными головками. Этот диск прижимной, в него будет упираться рабочий шлифовальный диск, затягивание нужно делать гайкой на приводном валу. Для изготовления дисков используйте фанеру толщиной 20 мм, выпиливайте их лобзиком, окончательную подгонку делайте на двигателе с использованием любых столярных инструментов.

Двигатель закрепите на отдельной площадке, из деревянных брусков изготовьте элементарную станину. Лучше использовать бруски твердых пород дерева, можно брать березу. Под основание можно взять соответствующих размеров кусок ламината, в нашем случае ламинат имеет размеры 340×370 мм, к нему зафиксируйте четыре вертикальные брусочки высотой 170 мм. Высота столбиков выбирается в зависимости от диаметра корпуса двигателя. Горизонтальные связующие бруски крепите к вертикальным в четверть, используйте саморезы. На ножки установите опорную площадку, двигатель к площадке можно крепить болтами через ножки или хомутами.

Рабочий стол станочка также можно делать из ламината или фанеры, нет этих материалов – берите ровные доски соответствующих размеров. Для этого с наружной стороны двух вертикальных стоек надо надежно закрепить горизонтальные бруски, а на бруски установить рабочую площадку. Головки саморезов на площадке обязательно утапливаются, в противном случае работать за станком будет неудобно. Оптимальное пространственное положение рабочего стола – на одном уровне с осью двигателя.

Шлифовальный стол |

Крепление двигателя |

Деревянный фланец крепления |

Бывают случаи, что диск с наждачной «бьет», это объясняется невысоким качеством фанеры или дефектами во время его изготовления. Устранить эффект биения не очень сложно:

- Прижмите ровный брусок торцом к поверхности диска, вручную медленно прокручивайте его, отмечайте мелом места биения диска.

- Отпустите диск, под отмеченные места подкладывайте тонкие шайбы или любые другие предметы. Мы рекомендуем использовать кусочки наждачной бумаги, они прочно держатся в установленном месте и позволяют очень точно сбалансировать рабочий диск.

- После исправления прочно зафиксируйте все элементы и еще раз проверьте наличие биения. Если его не удалось полностью устранить – повторите все операции еще раз.

Работа на станке безопасна, все соединения станка дают возможность выполнять быструю замену работающих элементов и изнашиваемых частей. Станок при можно «соорудить» за один день, а надежно работать он будет не один год.

Рекомендуем посмотреть:

Интересно знать:

-

Быстрая доставка

Доставка по одному звонку

-

Заказ по телефону: +7(903)720-0570

Быстрый заказ фанеры

-

Любая форма оплаты

Наличные и безналичные платежи всех типов

Как сделать из досок табурет для дачи и пикника

Как сделать из досок табурет для дачи и пикника Некоторые методы декорирования старого фанерного шкафа

Некоторые методы декорирования старого фанерного шкафа Алгоритм установки опалубки для сложных заборов

Алгоритм установки опалубки для сложных заборов

Как сделать из досок табурет для дачи и пикника

Как сделать из досок табурет для дачи и пикника